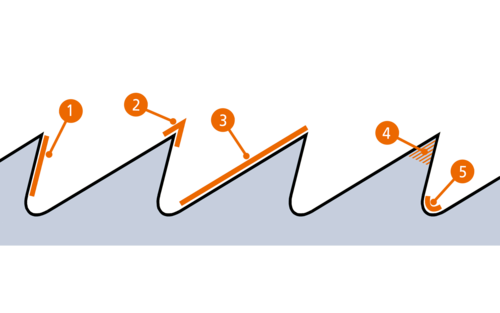

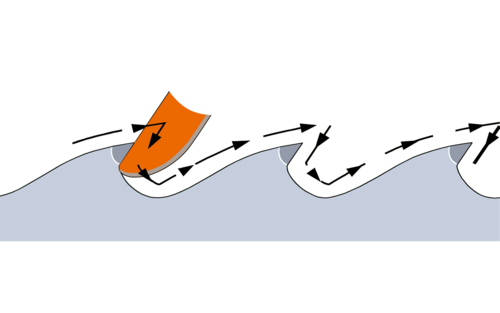

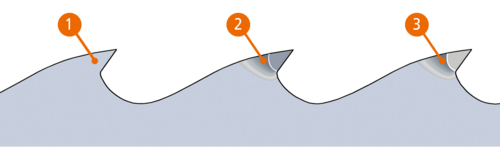

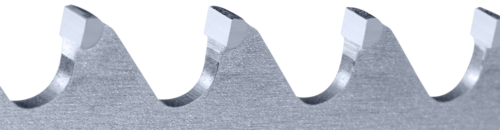

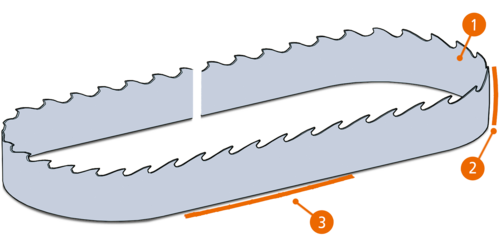

Stellitleme dendiğinde, testere dişine Stellit® yönteminin uygulanması ve bu şekilde kalitesinin artırılması anlaşılır. Bu yöntem ile birlikte testere kesme kenarlarındaki aşınma direnci artar ve böylece makine kullanım ömrü uzatılır, kesme hassasiyetinde artış ve onarım sürelerinde azalma sağlanır.

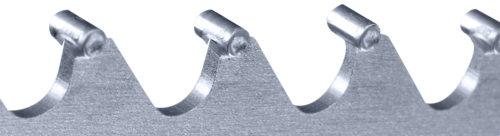

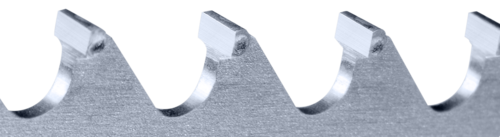

Özellikle aşındırıcı ve sert ahşapların testere ile kesilmesi gerektiğinde stellitleme avantajlı bir yöntemdir. Stellit® No. 12 (%59 kobalt, %29 krom, %9 tungsten ve % 1,8 karbon içerir) cinsi, ahşap işlemede kendini kanıtlamış en iyi tercihtir. Aşınmaya karşı dayanıklıdır, kırılmalara neden olmaz ve sorunsuz şekilde taşlanabilir. Bazı durumlarda Stellit® No. 1 cinsi de kullanılır: Daha çok yüksek silikat oranlı ahşapların testere ile kesilmesinde kullanılan çok sert bir alaşımdır.

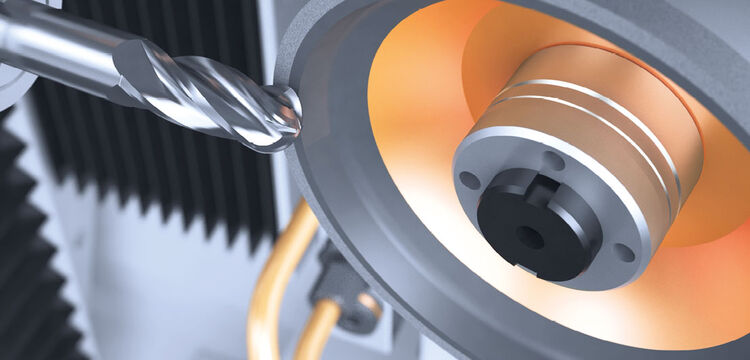

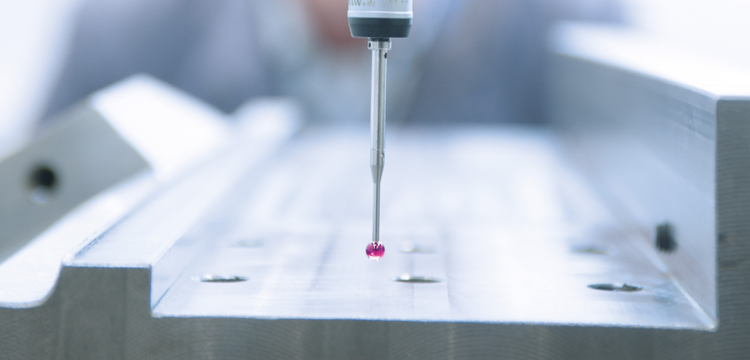

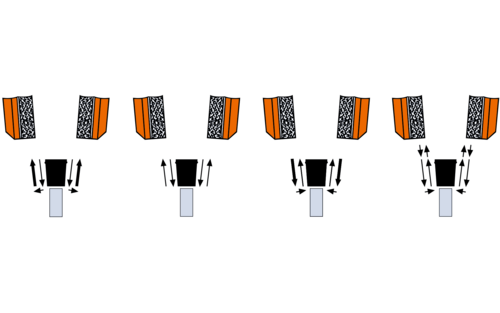

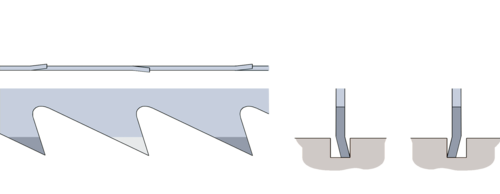

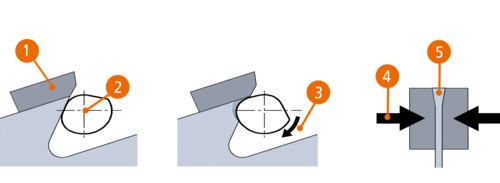

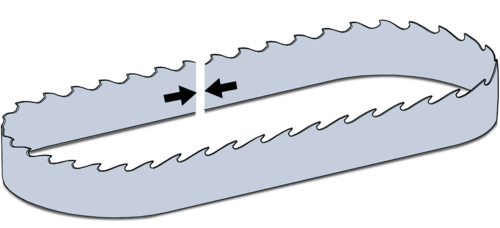

El ile zahmetsiz stellitlemenin yanı sıra, iki tür makineyle stellitleme mevcuttur: Direnç ve plazma kaynak yöntemi. Plazma kaynak yönteminde, testere dişi ısıtılır ve gerekli stellit miktarı eritilir. Stellit® sıvı halde kalıba aktarılır, böylece ham diş tamamlanmış bir diş biçimini alır. Bu sayede gerekli olan taşlama çalışması en düşük seviyeye indirilir. Tam otomatik plazma kaynaklama, direnç yönteminin tersine Stellit® ve ana malzeme arasında tamamen sabit bir bağlantı katmanı olmasının avantajından yararlanır. Son olarak, yeni Stellit® kalan dişlere uygulanabildiği ve kalan Stellit® için maliyetli taşlama çalışmaları gerekmediği için onarım ve parça ekleme işlemleri de uygun maliyetler ile gerçekleştirilir.

Ihr Browser hat eine andere Sprache als die der aufgerufenen Seite. Diese Seite ist auch in ihrer Sprache verfügbar! Möchten Sie zu der Seite in Ihrer Sprache wechseln?