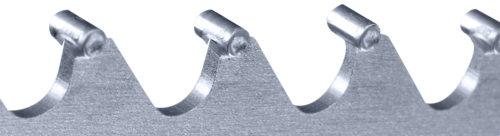

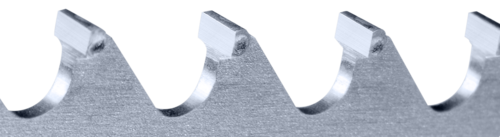

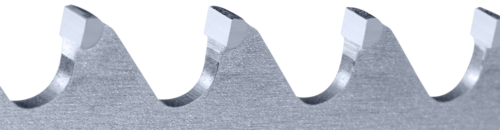

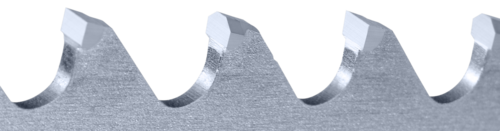

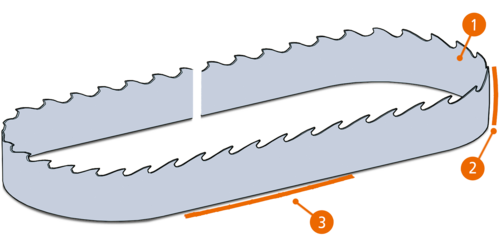

Unter Stellitieren versteht man das Verfahren, Stellit® auf den Sägezahn aufzutragen und diesen somit zu vergüten. Dadurch erhöht sich die Abriebshärte an den Sägeschneiden, was wiederum zu höheren Maschinenstandzeiten, mehr Schnittgenauigkeit und verminderten Rüstzeiten führt.

Vor allem wenn es gilt, besonders abrasive und harte Hölzer zu zersägen, ist das Stellitieren von Vorteil. Die Stellit®-Sorte Nr. 12 (enthält 59% Kobalt, 29 % Chrom, 9% Wolfram und 1,8% Kohlenstoff) hat sich für die Holzverarbeitung bestens bewährt. Sie ist verschleißfest, dabei nicht zu spröde und ohne Probleme schleifbar. In einigen Fällen wird auch die Stellit®-Sorte Nr. 1 eingesetzt: Eine sehr harte Legierung, die vornehmlich zum Sägen von Holz mit hohem Silikatanteil verwendet wird.

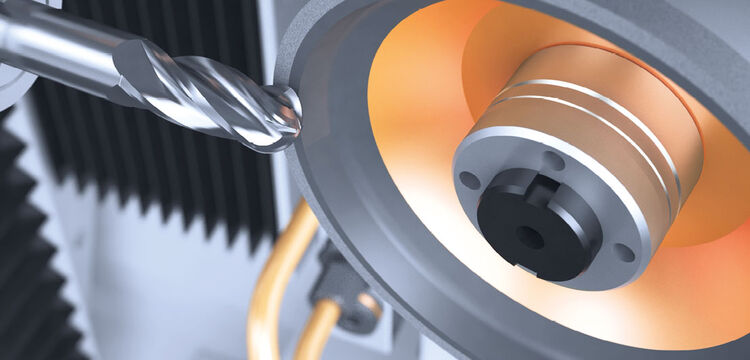

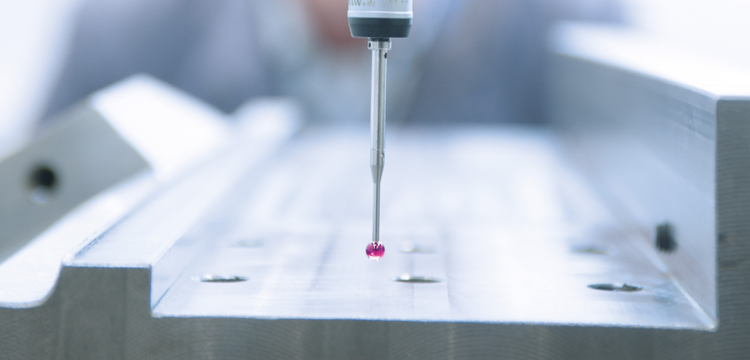

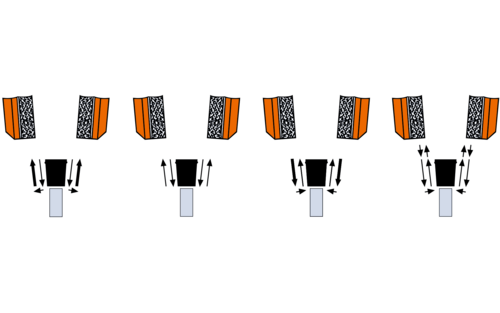

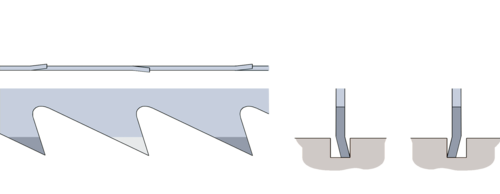

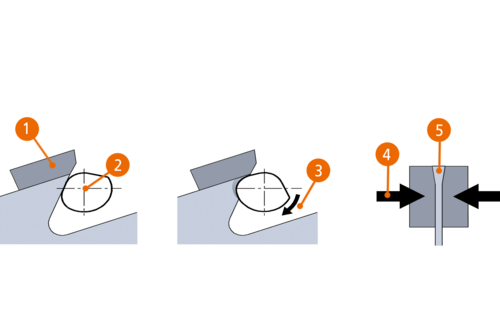

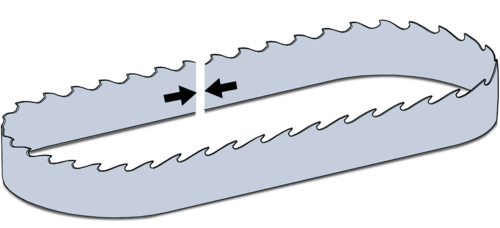

Neben dem mühsamen Stellitieren von Hand unterscheidet man zwei Arten des maschinellen Stellitierens: das Widerstands- und das Plasmaschweißverfahren. Bei Letzterem wird der Sägezahn erhitzt und die erforderliche Stellitmenge abgeschmolzen. Das Stellit® wird flüssig in Formbacken geleitet, wodurch der Rohzahn die Form eines fertigen Zahnes erhält. Die erforderliche Schleifarbeit wird somit auf ein Minimum reduziert. Gegenüber dem Widerstandsverfahren hat das vollautomatische Plasmaschweißen den Vorteil, dass eine absolut feste Verbindungsschicht zwischen Stellit® und Grundmaterial entsteht. Zu guter Letzt ist die Reparatur bzw. Neubestückung kostengünstig, da Neu-Stellit® einfach auf den noch vorhandenen Zahn aufgetragen wird und das kostspielige Abschleifen des Rest-Stellits® entfällt.

Ihr Browser hat eine andere Sprache als die der aufgerufenen Seite. Diese Seite ist auch in ihrer Sprache verfügbar! Möchten Sie zu der Seite in Ihrer Sprache wechseln?