Ihr Browser hat eine andere Sprache als die der aufgerufenen Seite. Diese Seite ist auch in ihrer Sprache verfügbar! Möchten Sie zu der Seite in Ihrer Sprache wechseln?

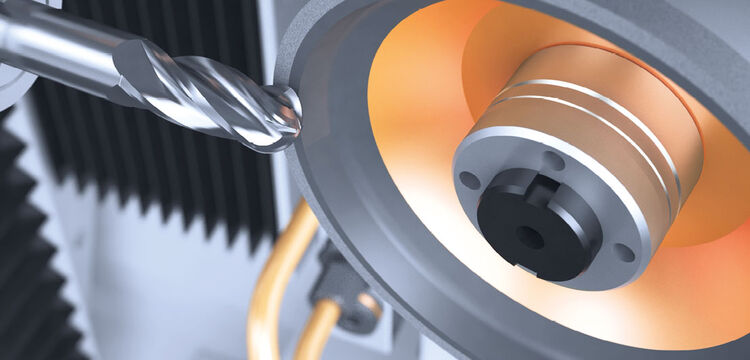

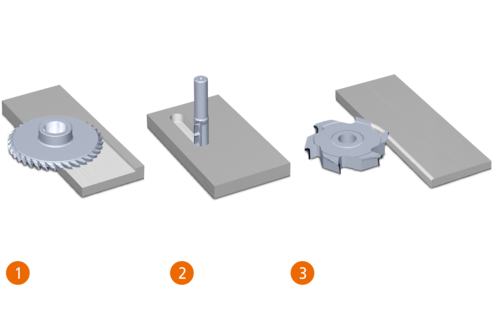

Affilatura e lavorazione ottimali di utensili in PCD

La lavorazione efficiente ed estremamente precisa è la chiave per la produzione dei Suoi utensili rotativi in PCD.

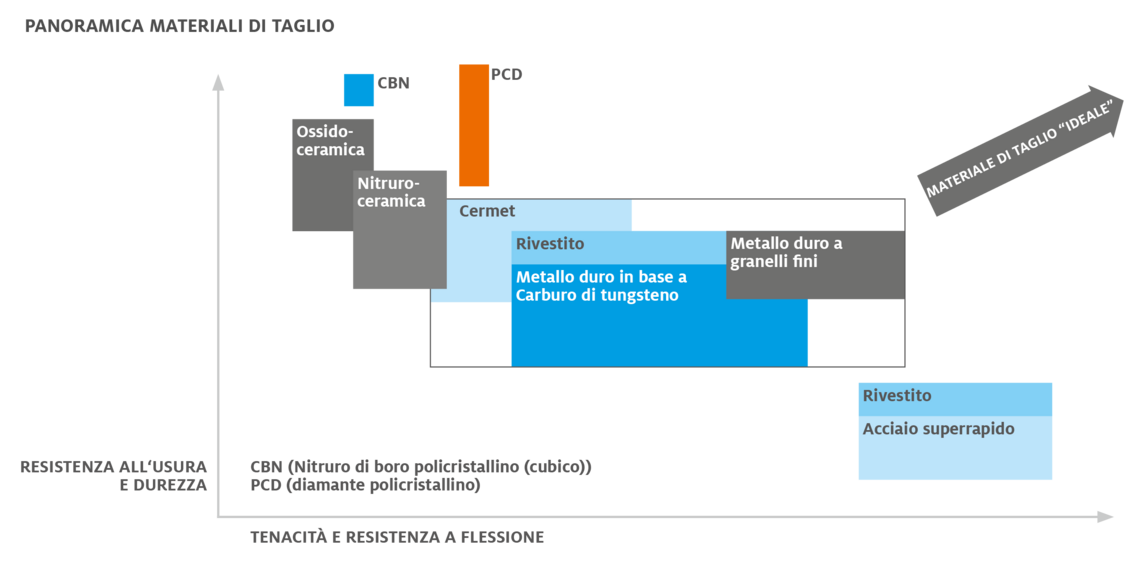

Il PCD (diamante policristallino) è un materiale di taglio in diamante sintetico impiegato per lavorare legno, plastica e metallo. Questo materiale si distingue soprattutto per l'estrema durezza e l'elevata resistenza all'abrasione.

- durate maggiori (sono necessarie meno riaffilature)

- maggiori velocità di taglio (lavorazione più rapida)

- possibilità di lavorare materiali altamente abrasivi (campo di applicazione, più esteso)

- qualità continua (migliori tolleranze, elevata qualità della superficie, meno scarti)

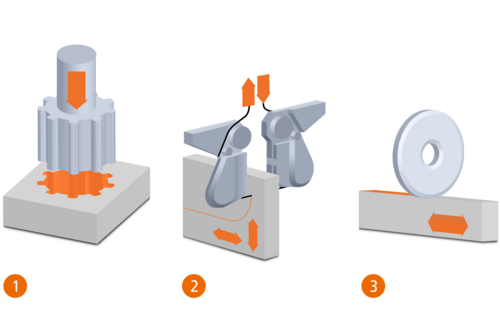

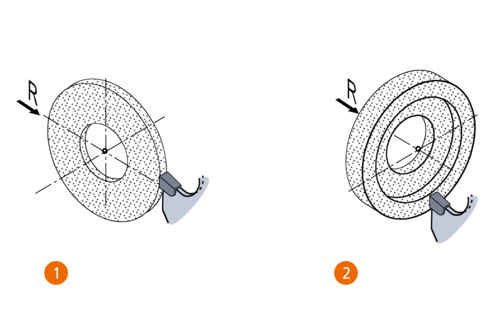

Fondamentalmente esistono tre tipi di processi di elettroerosione: l'elettroerosione a tuffo, l'elettroerosione a filo e l'elettroerosione a disco/rotativa.

L'elettroerosione a filo e a mola/rotazione funzionano secondo lo stesso principio di elettroerosione e consentono di ottenere i risultati migliori in termini di precisione e qualità della finitura.

Le uniche differenze sono la forma degli elettrodi e l'applicazione. In questo modo è possibile lavorare alcune forme di denti e di taglio solo con uno di questi due processi: ad esempio con il processo di elettroerosione a filo, ad esempio, non è possibile lavorare i fianchi del dente, mentre è perfetto per i bordi e raggi più sottili (sia interni che esterni).

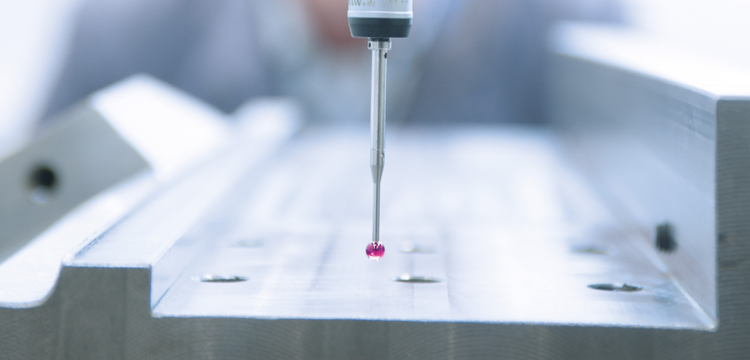

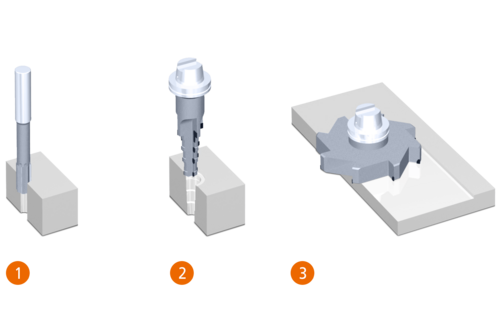

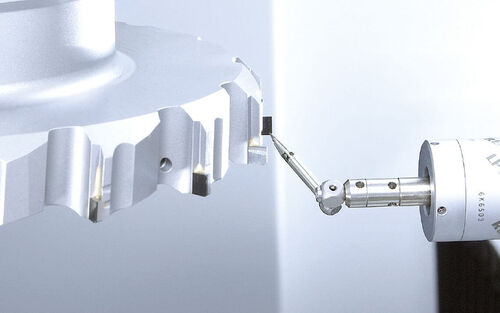

Per calcolare la posizione e le dimensioni dei taglienti PCD, è necessario eseguire una misurazione automatica del pezzo bloccato nella macchina, prima di ogni elettroerosione. A tale scopo, si imposta sulla macchina per elettroerosione soltanto un punto per tagliente. A questo punto la macchina tasta autonomamente – secondo il valore impostato – più punti sul tagliente. In questo modo è possibile misurare anche profili difficili.

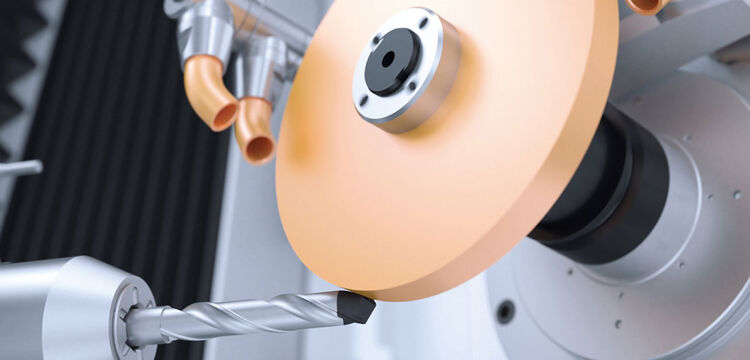

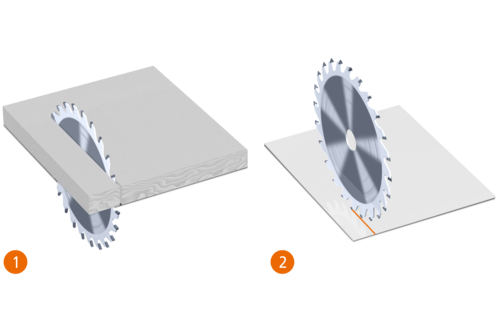

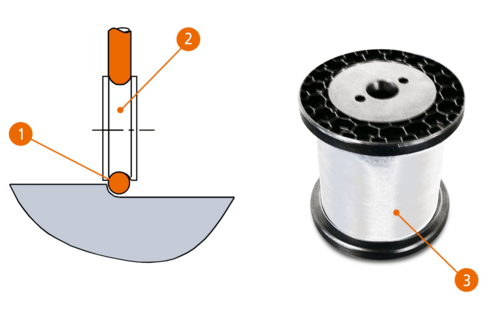

Nell'elettroerosione a filo si utilizza un filo per elettroerosione come elettrodo. I materiali che più si addicono a questa funzione sono il rame e le leghe di rame. Alcuni di questi fili vengono ulteriormente rivestiti da uno strato di zinco, il che ne comporta migliori prestazioni di taglio su determinati materiali.

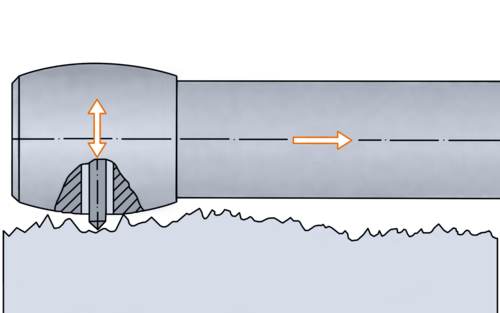

L'asportazione avviene per erosione a scintilla, tra gli elettrodi a filo che si rinnovano di continuo e il tagliente in PCD alla minima distanza. L'elettrodo a filo viene guidato attraverso due prismi lungo i taglienti sull'utensile. Il piccolo raggio del filo consente di realizzare raggi sull'utensile fino a 0,1 mm.

Il risultato: bordi e profili dalla massima finezza.

Sperimenti personalmente la massima precisione e potenza!

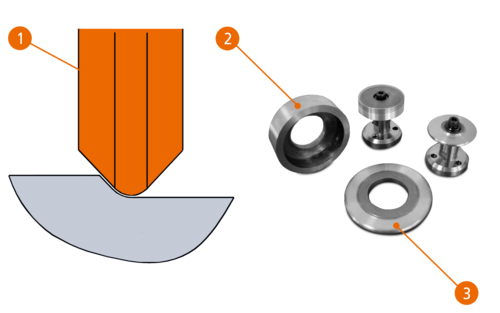

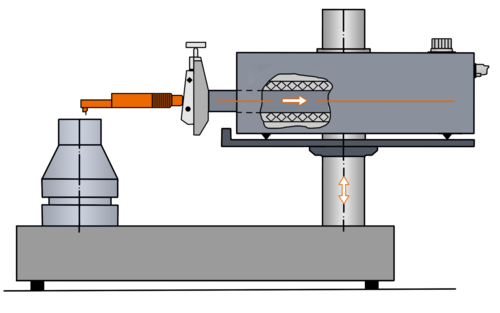

Con l'elettroerosione a disco/a rotazione, l'asportazione tra l'elettrodo di rotazione e il tagliente in PCD avviene alla minima distanza.

Per gli elettrodi i materiali migliori sono le leghe di rame. Il materiale dei dischi deve essere facilmente truciolabile, in modo da agevolare la ravvivatura degli elettrodi.

Per distribuire l'usura degli elettrodi sulla superficie più ampia possibile e tenere costante più a lungo la geometria degli elettrodi, la mola esegue un movimento rotatorio durante l'elettroerosione. Gli elettrodi di rotazione vengono bloccati e ravvivati direttamente sulla macchina. In questo modo si ottiene una concentricità ottimale, in quanto il ravvivatore è posizionato direttamente sul supporto della macchina. Il vantaggio dell'elettroerosione a disco è che è possibile effettuare l'elettroerosione sia con la circonferenza che con la punta di un elettrodo di rotazione, pertanto si possono lavorare anche le superfici dei fianchi.

Scoprite le possibilità:

Macchine per elettroerosione a mola per la lavorazione completa di utensili con riporti in PCD.

Misura della proiezione:

i requisiti di precisione in confronto agli utensili sono molto elevati. Per questo esistono alcune macchine per la misurazione, con le quali viene proiettata la figura dell'utensile su uno schermo. Le misure vengono visualizzate attraverso il percorso di spostamento dell'utensile tramite un computer di misura.

Misurazione ottica:

per calcolare precisamente il diametro degli utensili, è necessaria una misurazione a fotocamera o laser. La precisione di questi processi è compresa in un intervallo di 1/1000 mm.

Misurazione della superficie:

è possibile misurare la superficie con un sistema di tastatori a pattino o a superfici di riferimento. Nel sistema di tastatura con superfici di riferimento, oltre alla rugosità si controlla anche l'ondulazione della superficie. A tale scopo, un diamante con punta da 2 µm si sposta sulla superficie, rilevando così le minime irregolarità sul pezzo. Misurando le superfici su pannelli in PCD, per il valore di rugosità ci si riferisce al valore superficiale Ra. I bordi di taglio sugli utensili rivestiti in PCD vengono ispezionati con sensori ottici: la nuova tecnologia consente di valutare la qualità della superficie e dei bordi di taglio con telecamere ad alta definizione.

L'impegno quotidiano di VOLLMER è la massima dedizione verso i profili, i taglienti e le geometrie complesse dei moderni utensili rotativi in PCD. Ricerchiamo e testiamo continuamente nuove tecnologie e processi, per ottimizzare costantemente la lavorazione e la produzione. Un know-how che siamo lieti di diffondere: in forma di consulenza mirata – e prodotti che rispondono con precisione alle specifiche esigenze.

Il Suo punto di riferimento

Ha delle domande per quanto riguarda VOLLMER? Desidera più informazioni per quanto riguarda i nostri prodotti o desidera un offerta individuale? Allora ci chiami semplicemente!Via Meucci 12

37042 Caldiero (Verona)