Ihr Browser hat eine andere Sprache als die der aufgerufenen Seite. Diese Seite ist auch in ihrer Sprache verfügbar! Möchten Sie zu der Seite in Ihrer Sprache wechseln?

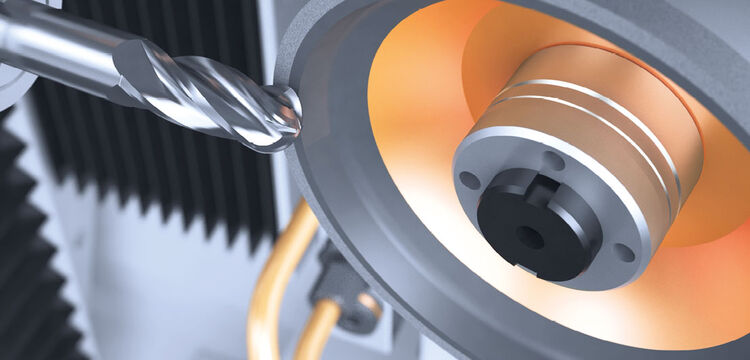

PKD-Werkzeuge optimal schärfen und bearbeiten

Eine effiziente, hochpräzise Bearbeitung ist der Schlüssel zur Fertigung Ihrer PKD-Rotationswerkzeuge.

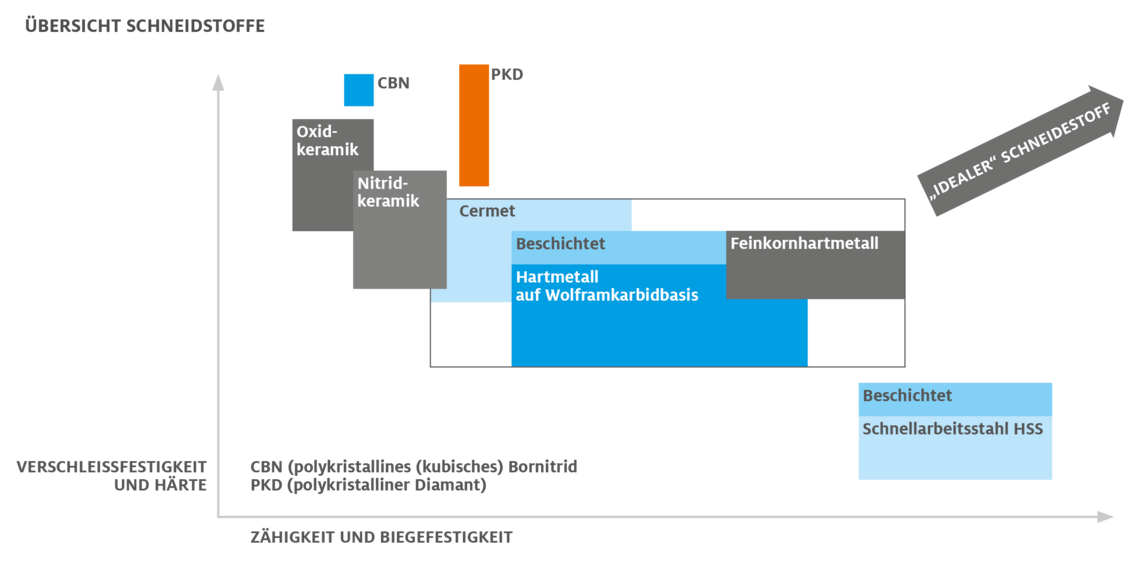

PKD (Polykristalliner Diamant) ist ein synthetisch hergestellter Diamantschneidstoff, der zur Holz-, Kunststoff- und Metallbearbeitung eingesetzt wird. Das Material zeichnet sich vor allem durch hohe Härte und hohen Abrasionswiderstand aus.

Daraus resultieren:

- Längere Standzeiten (weniger Schärfvorgänge erforderlich)

- Höhere Schnittgeschwindigkeiten (schneller)

- Verarbeitung von hochabrasiven Materialien (größerer Einsatzbereich)

- Kontinuierliche Qualität (bessere Toleranzen, hohe Oberflächengüte, weniger Ausschuss)

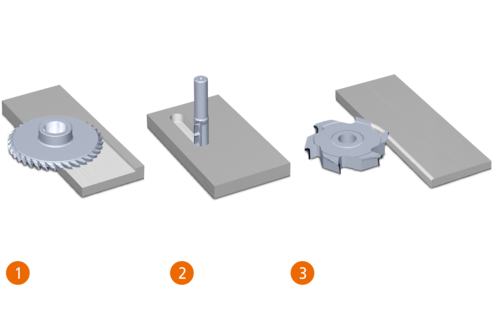

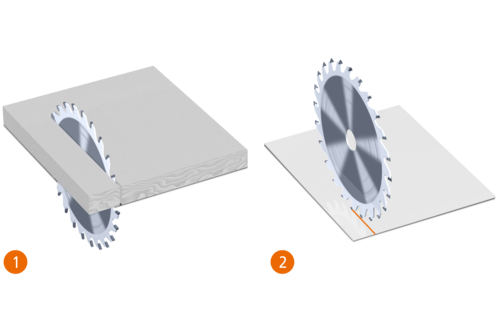

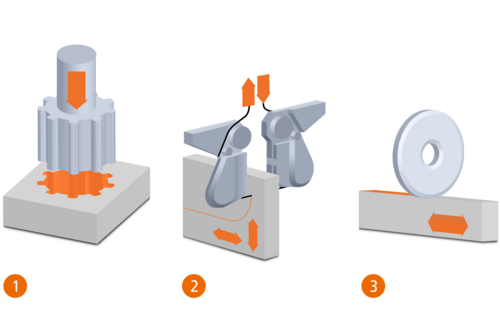

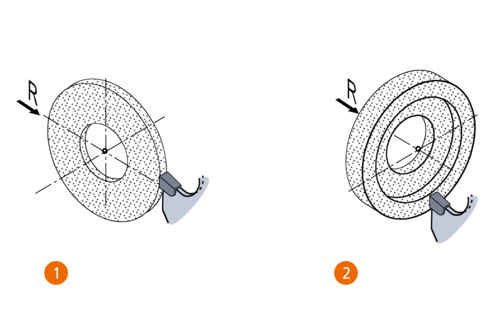

Grundsätzlich gibt es drei Arten von Erodierverfahren: das Senkerodieren, das Drahterodieren und das Scheiben-/Rotationserodieren.

Das Drahterodieren und das Scheiben-/Rotationserodieren funktionieren nach dem gleichen Erodierprinzip und erzielen beste Ergebnisse in Genauigkeit und Oberflächengüte.

Unterschiede gibt es in der Elektrodenform und der Anwendung. So können einige Zahn- und Schneideformen nur von einem dieser beiden Verfahren bearbeitet werden: Z. B. lassen sich mit dem Drahterodierverfahren keine Zahnflanken, dafür aber feinste Konturen und Radien (sowohl außen als auch innen) erodieren.

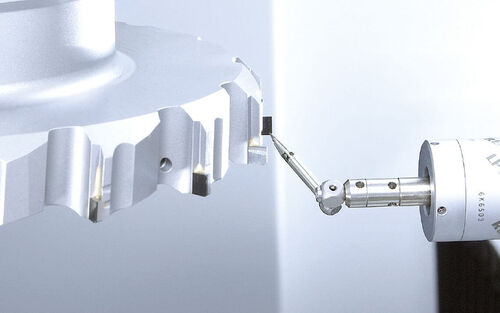

Um die Lage und Größe der PKD-Schneiden zu ermitteln, erfolgt vor jedem Erodiervorgang eine vollautomatische Messung am eingespannten Werkstück in der Maschine. Hierzu wird der Erodiermaschine lediglich ein Punkt pro Schneide angegeben. Dann tastet die Maschine selbstständig – gemäß eingestelltem Wert – mehrere Punkte an der Schneide ab. Selbst schwierige Profile lassen sich so vermessen.

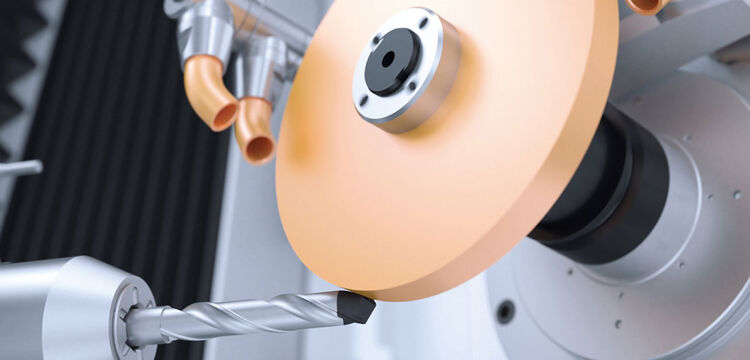

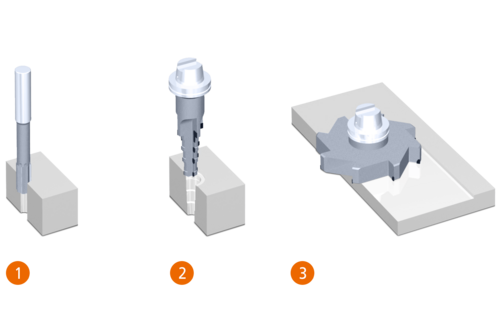

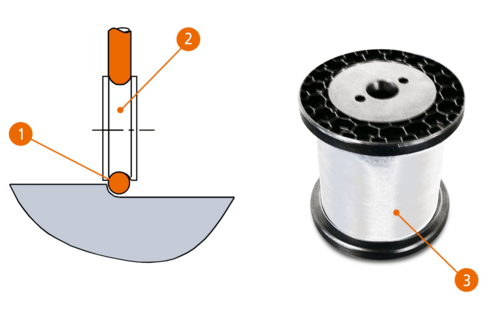

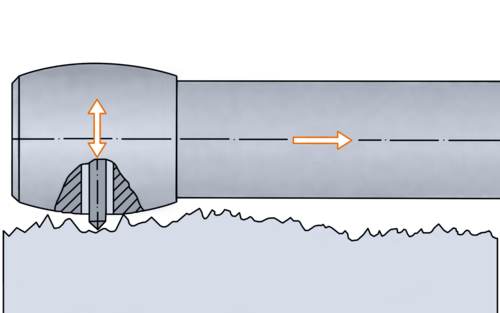

Beim Drahterodieren verwendet man Erodierdraht als Elektrode. Am besten eignen sich hierfür Kupfer und Kupferlegierungen. Einige dieser Drähte sind noch mit einer Zinkschicht überzogen, was zu einer besseren Schnittleistung bei bestimmten Materialien führt.

Der funkenerosive Abtrag erfolgt zwischen der sich fortlaufend erneuernden Drahtelektrode und der PKD-Schneide bei minimalstem Abstand. Die Drahtelektrode wird über zwei Prismen entsprechend der Schneiden am Werkzeug entlang geführt. Der kleine Radius des Drahts erlaubt es, bis zu 0,1 mm Radien am Werkzeug zu fertigen.

Das Ergebnis: feinste Konturen und Profile.

Kommen Sie höchster Präzision und Leistungsfähigkeit auf die Spur!

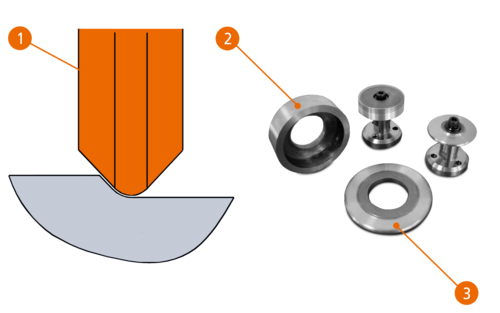

Beim Scheiben-/Rotationserodieren erfolgt der Abtrag zwischen der Rotationselektrode und der PKD-Schneide bei minimalstem Abstand.

Als Elektroden eignen sich Kupferlegierungen am besten. Das Scheibenmaterial sollte jedoch leicht zerspanbar sein, um das Abrichten der Scheibenelektrode zu erleichtern.

Um die Abnutzung der Elektrode auf eine möglichst große Fläche zu verteilen und die Geometrie der Elektrode möglichst lange konstant zu halten, führt die Scheibe beim Erodieren eine drehende Bewegung aus. Die Rotationselektroden werden aufgespannt und auf der Maschine direkt abgerichtet. So ergibt sich ein optimaler Rundlauf da das Abrichtwerkzeug direkt auf dem Maschinenständer angebracht ist. Der Vorteil beim Scheibenerodieren ist, dass sowohl mit dem Umfang als auch mit der Stirn einer Rotationselektrode erodiert werden kann und somit auch die Flankenflächen bearbeitet werden können.

Entdecken Sie die Möglichkeiten:

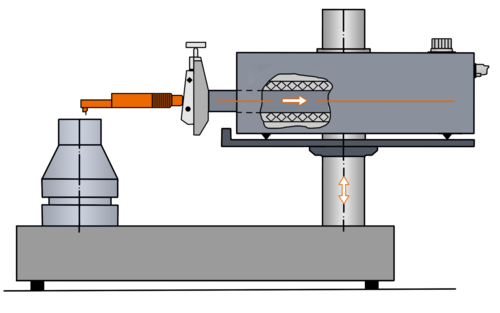

Scheibenerodiermaschinen für die Komplettbearbeitung von PKD-bestückten Werkzeugen.

Projektionsmessung:

Die Anforderungen an die Präzision von Werkzeugen sind sehr hoch. Deshalb gibt es eigene Messmaschinen, bei denen ein Abbild des Werkzeugs auf einen Bildschirm projiziert wird. Die Maße werden über den Verfahrweg des Werkzeugs mithilfe eines Messrechners angezeigt.

Optische Messung:

Um den Werkzeugdurchmesser genau zu bestimmen, bedarf es einer Vermessung mit Kamera oder Laser. Die Genauigkeit bei diesen Verfahren liegt im 1/1000 mm Bereich.

Oberflächenmessung:

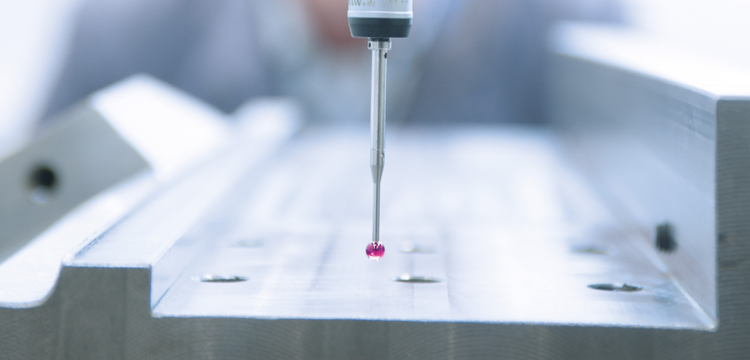

Die Oberfläche lässt sich mit einem Kufen- oder Bezugsflächen-Tastsystem vermessen. Beim Bezugsflächen-Tastsystem wird zusätzlich zur Rauheit auch die Welligkeit einer Oberfläche überprüft. Hierzu tastet sich ein Diamant mit 2 µm Spitze über die Oberfläche und erfasst so kleinste Unebenheiten am Werkstück. Beim Vermessen der Oberflächen an den PKD-Platten bezieht man sich beim Rauheitswert auf den Oberflächenwert Ra. Die Schneidkanten an PKD-bestückten Werkzeugen werden optisch beurteilt: Neue Technik macht es möglich die Oberflächen- sowie die Schneidkantenqualität mittels hochauflösenden Kameras zu beurteilen.

Bei VOLLMER beschäftigen wir uns Tag für Tag und äußerst intensiv mit den Profilen, Schneiden und komplexen Geometrien moderner PKD-Rotationswerkzeuge. Konsequent erforschen und erproben wir neue Technologien und Prozesse, um die Bearbeitung und Fertigung immer weiter zu optimieren. Know-how, das wir gerne weitergeben: in Form von gezielter Beratung – und Produkten, die voll auf die jeweilige Anforderung eingestellt sind.

Ihr Ansprechpartner

Sie haben Fragen zu VOLLMER? Wünschen sich mehr Informationen zu unseren Produkten oder möchten ein individuelles Angebot? Rufen Sie uns einfach an!Ehinger Straße 34

88400 Biberach/Riß